- +86-18968090288

- [email protected]

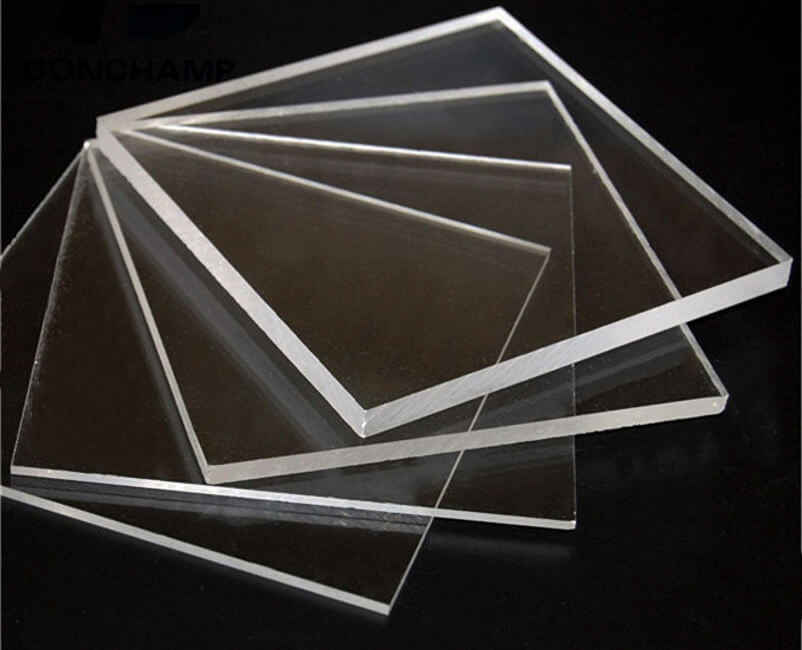

- فروش عمده ورق اکریلیک تولید کنندگان

در روند تولید ورق های اکریلیک را پاک کنید اطمینان از یکنواختی ضخامت و صافی سطح اهداف اصلی کنترل کیفیت است. این دو ویژگی به طور مستقیم بر خصوصیات نوری ، خصوصیات مکانیکی و اثرات کاربرد نهایی ورق های اکریلیک تأثیر می گذارد. موارد زیر فن آوری های خاص تولید و اقدامات کنترل کیفیت است:

کنترل یکنواختی ضخامت

انتخاب و نسبت مواد اولیه

برای اطمینان از قوام و پایداری واکنش پلیمریزاسیون ، از مونومر متیل متیل متیل (MMA) به عنوان ماده اولیه استفاده کنید.

مقادیر مناسب از عوامل اتصال متقابل ، مبتکران و سایر مواد افزودنی را برای بهینه سازی سیالیت و خصوصیات پخت مواد اضافه کنید.

انتخاب روند تولید

روش ریخته گری

روش ریخته گری با تزریق مونومر مایع به قالب برای پلیمریزاسیون می تواند یکنواختی ضخامت را بهتر کنترل کند.

طراحی و دقت ساخت قالب بسیار مهم است و برای اطمینان از ضخامت ورق سازگار ، باید شکاف قالب به شدت کنترل شود.

در طی فرآیند پلیمریزاسیون ، از یک سیستم گرمایش دما ثابت (مانند حمام آب یا گردش هوای گرم) برای اطمینان از توزیع دمای یکنواخت برای جلوگیری از انحراف ضخامت ناشی از گرمای بیش از حد موضعی یا خنک کننده ناهموار استفاده می شود.

روش اکستروژن

روش اکستروژن با اکسترود کردن مواد آکریلیک مذاب از طریق یک پیچ برای تولید در مقیاس بزرگ مناسب است.

برای اطمینان از سرعت جریان و فشار پایدار مواد مذاب ، از سیستم کنترل و کنترل سر با دقت بالا استفاده کنید.

تجهیزات تشخیص ضخامت آنلاین (مانند سنج ضخامت لیزر) را نصب کنید تا ضخامت ورق در زمان واقعی نظارت کنید و تنظیمات خودکار را انجام دهید.

فرآیند خنک کننده و جامد سازی

میزان خنک کننده تأثیر مهمی در یکنواختی ضخامت دارد. خنک کننده ناهموار ممکن است به توزیع ناهموار استرس داخلی منجر شود ، که ممکن است باعث تغییر ضخامت شود.

در روش ریخته گری ، یک فرآیند خنک کننده آهسته و یکنواخت (مانند خنک کننده تقسیم شده) می تواند استرس داخلی را کاهش دهد.

در روش اکستروژن ، از غلطک های خنک کننده یا مخازن آب خنک کننده استفاده کنید و اطمینان حاصل کنید که درجه حرارت و سرعت جریان محیط خنک کننده سازگار است.

نظارت آنلاین و کنترل بازخورد

ابزارهای اندازه گیری ضخامت با دقت بالا (مانند سنجهای ضخامت اولتراسونیک یا سنجهای ضخامت مادون قرمز) را نصب کنید تا ضخامت ورق در زمان واقعی در طول فرآیند تولید شود.

بازخورد داده های اندازه گیری به سیستم کنترل برای تنظیم خودکار شکاف قالب یا پارامترهای اکستروژن برای اطمینان از این که انحراف ضخامت در محدوده مجاز است (معمولاً 0.1 میلی متر یا کمتر).

کنترل صافی سطح

دقت قالب و تجهیزات

روش ریخته گری

برای دستیابی به اثر آینه باید سطح قالب با دقت بالا صیقل داده شود (مقدار RA معمولاً کمتر از 0.05 میکرومتر است). برای جلوگیری از سایش سطح یا خوردگی ، از مواد قالب با کیفیت بالا (مانند فولاد ضد زنگ یا قالب های کروم) استفاده کنید.

روش اکستروژن

سطح خروجی سر اکستروژن باید بسیار صیقلی شود تا اطمینان حاصل شود که مواد مذاب بدون خراش یا بافت بیرون می آید.

سطح غلتک خنک کننده نیز باید به طور منظم صیقلی و تمیز شود تا از چسبندگی ناخالصی ها جلوگیری شود.

سیالیت مواد مذاب

اطمینان حاصل کنید که مواد آکریلیک مذاب برای جلوگیری از زبری سطح به دلیل ویسکوزیته بیش از حد ، از سیالیت خوبی برخوردار هستند.

در روش اکستروژن ، طراحی پیچ و دمای گرمایش را بهینه سازی کنید تا کاملاً پلاستیک شود و به طور مساوی مواد را توزیع کنید.

فرآیند خنک کننده و قالب بندی

فرآیند خنک کننده برای صافی سطح بسیار مهم است. اگر سرعت خنک کننده خیلی سریع باشد ، ممکن است باعث افزایش موج یا علائم استرس روی سطح شود.

در روش اکستروژن ، از یک سیستم خنک کننده چند مرحله ای (مانند خنک کننده آب خنک کننده هوا) استفاده کنید تا به تدریج دما را کاهش دهید تا از نقص سطح ناشی از خنک کننده سریع جلوگیری شود.

در روش ریخته گری ، از یکنواختی سطح قالب در تماس با مواد اطمینان حاصل کنید تا از حباب یا ناخالصی های مؤثر بر کیفیت سطح جلوگیری شود.

فرایند پس از پردازش

ورق آکریلیک تمام شده (مانند جلا دادن شعله یا پولیش مکانیکی) را برای بهبود بیشتر صاف بودن سطح صیقل دهید.

برای کاهش آسیب سطح در هنگام حمل و نقل و استفاده از پوشش آنتی استاتیک یا پوشش ضد خراش استفاده کنید.

اقدامات کنترل کیفیت

آزمایش مواد اولیه

انجام آزمایش های جامع مواد اولیه قبل از تولید ، از جمله خلوص ، ویسکوزیته و توزیع وزن مولکولی ، برای اطمینان از عملکرد پایدار مواد.

بهینه سازی پارامتر فرآیند

یک جدول پارامتر فرآیند مفصل ، از جمله دما ، فشار ، سرعت خنک کننده و غیره را تهیه کرده و آن را به شدت پیاده سازی کنید.

به طور مرتب تجهیزات تولید (مانند قالب ، اکسترودر ، سیستم های خنک کننده) را برای اطمینان از صحت عملیاتی آنها کالیبره کنید.

آزمایش محصول نهایی

از تجهیزات اندازه گیری با دقت بالا (مانند دستگاه های اندازه گیری سه مختصات ، متر زبری سطح) برای نمونه و آزمایش محصولات نهایی استفاده کنید.

بررسی کنید که آیا خصوصیات نوری (مانند انتقال و مه) استانداردها را رعایت کرده و اطمینان حاصل می کند که صافی سطح شرایط را برآورده می کند.

با اتخاذ فن آوری های پیشرفته تولید (مانند ریخته گری یا اکستروژن) ، قالب ها و تجهیزات با دقت بالا و نظارت دقیق آنلاین و فرآیندهای پس از پردازش ، می توان کیفیت و سازگاری محصولات را به طور مؤثر بهبود بخشید. این اقدامات نه تنها می تواند نیازهای سناریوهای کاربردی با کیفیت بالا را برآورده کند ، بلکه باعث بهبود کارایی تولید و رضایت مشتری نیز می شود .